Die Recyclingbranche ist auf effiziente und zuverlässige Systeme angewiesen, um Rohstoffe zurückzugewinnen und die Umweltbelastung zu minimieren. Magnetische Fördersysteme spielen dabei eine entscheidende Rolle, insbesondere bei der Trennung von ferromagnetischen Materialien. Dieser Artikel bietet eine Anleitung für den Einsatz solcher Systeme, beschreibt geeignete Magnetarten, Formen und Größen und gibt praktische Tipps zur Optimierung der Sortierung.

Funktionsweise von magnetischen Fördersystemen

Magnetische Fördersysteme bestehen aus einem Förderband, über oder unter dem Magnete installiert sind. Diese Magnete erzeugen ein starkes Magnetfeld, das ferromagnetische Materialien wie Eisen, Stahl und Nickel anzieht. Die abgetrennten Materialien werden entweder in separaten Behältern gesammelt oder direkt einem weiteren Verarbeitungsschritt zugeführt. Diese Technologie wird häufig in Recyclinganlagen für Metall, Elektroschrott und Kunststoff eingesetzt.

Mögliche Magnetarten

Je nach Anwendung und Zielmaterial können unterschiedliche Magnetarten verwendet werden:

- Ferritmagnete: Kostengünstig, robust und temperaturbeständig, aber mit geringerer Magnetstärke. Geeignet für allgemeine Anwendungen.

- Neodym-Magnete (NdFeB): Sehr stark und kompakt, ideal für feine und schwer zu trennende Metallteile. Sie sind jedoch empfindlicher gegenüber hohen Temperaturen und Korrosion.

- AlNiCo-Magnete: Temperaturbeständig und langlebig, aber weniger stark als Neodym-Magnete. Sie eignen sich gut für spezielle Anforderungen.

- Elektromagnete: Ermöglichen ein kontrollierbares Magnetfeld und sind flexibel einsetzbar. Sie benötigen jedoch eine externe Stromversorgung.

Magnetformen und ihre Anwendung

Die Wahl der Magnetform beeinflusst die Effektivität des Fördersystems. Hier einige gängige Formen:

- Stabmagnete: Werden entlang des Förderbands positioniert, um kleinere Metallteile zu erfassen.

- Plattenmagnete: Häufig über dem Förderband montiert, um größere Metallteile zu trennen.

- Trommelmagnete: Integriert in rotierende Trommeln, ideal für die kontinuierliche Trennung von Metallteilen.

- Blockmagnete: Besonders stark und flächendeckend, geeignet für breite Förderbänder.

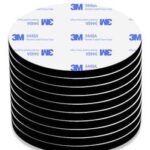

- Rundmagnete: Werden oft in Rohren oder engen Kanälen verwendet, um Schüttgut zu reinigen.

Größen und Leistungsfähigkeit

Die Größe und Stärke eines Magneten hängen von der Bandbreite des Förderbands und der Art des Zielmaterials ab:

- Kleine Magnete: Ideal für feine Partikel und leichte Materialien.

- Große Magnete: Werden bei schweren oder voluminösen Materialien eingesetzt.

- Anpassbare Magnete: Modular aufgebaute Systeme ermöglichen Flexibilität für unterschiedliche Sortieranforderungen.

Installation und Wartung

- Positionierung: Magnete sollten strategisch über oder unter dem Förderband installiert werden, um die maximale Trennwirkung zu erzielen.

- Abschirmung: In sensiblen Umgebungen kann es notwendig sein, Magnete abzuschirmen, um unbeabsichtigte Einflüsse auf umliegende Geräte zu vermeiden.

- Reinigung: Regelmäßige Reinigung der Magnete verhindert eine Anreicherung von Metallrückständen und erhält die Leistungsfähigkeit.

- Wartung: Kontrollieren Sie regelmäßig die Magnetstärke und tauschen Sie abgenutzte Teile rechtzeitig aus.

Vorteile magnetischer Fördersysteme

- Effizienz: Automatisierte Sortierung spart Zeit und senkt die Betriebskosten.

- Genauigkeit: Hohe Trennpräzision reduziert Materialverluste.

- Flexibilität: Anpassbare Systeme können für unterschiedliche Materialien eingesetzt werden.

Magnetische Fördersysteme sind unverzichtbare Werkzeuge in modernen Recyclinganlagen. Die Wahl der richtigen Magnetart, Form und Größe sowie eine sorgfältige Installation und Wartung garantieren eine hohe Effizienz und Langlebigkeit. Mit diesen Systemen können Unternehmen nicht nur ihre Produktionsprozesse optimieren, sondern auch einen wertvollen Beitrag zum Umweltschutz leisten.

Neodym Hakenmagnete

Neodym Hakenmagnete Neodym Ösenmagnete

Neodym Ösenmagnete